Revista Científica UDO Agrícola Volumen 4.

Número 1. Año 2004. Páginas: 72-79

Análisis

de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

Analysis

of risks and control of critical points in a fruit processer central. Case: Tahití. Lime

Nestor Chaló1, Adolfo Cañizares2* y Ginette

Belloso1

1Universidad de Oriente, Núcleo

Monagas. Programa de Tecnología de Alimentos,

Escuela de Zootecnia,

Universidad de Oriente. Maturín, Monagas, Venezuela 2Instituto

Nacional de Investigaciones

Agrícolas. Monagas. Vía Laguna Grande Monagas.

Email: acanizares@inia.gov.ve * Autor para correspondencia

RESUMEN

El análisis de riesgos y

control de puntos críticos (HACCP) es el

sistema preventivo basado en una definición sistemática de puntos críticos a lo

largo de las etapas del procesado de frutas. Se realizó el análisis de riegos y

control de puntos críticos en un Central frutícola productora y exportadora de

lima Tahití, ubicada en la población de Tarragona, Municipio Cedeño del Estado

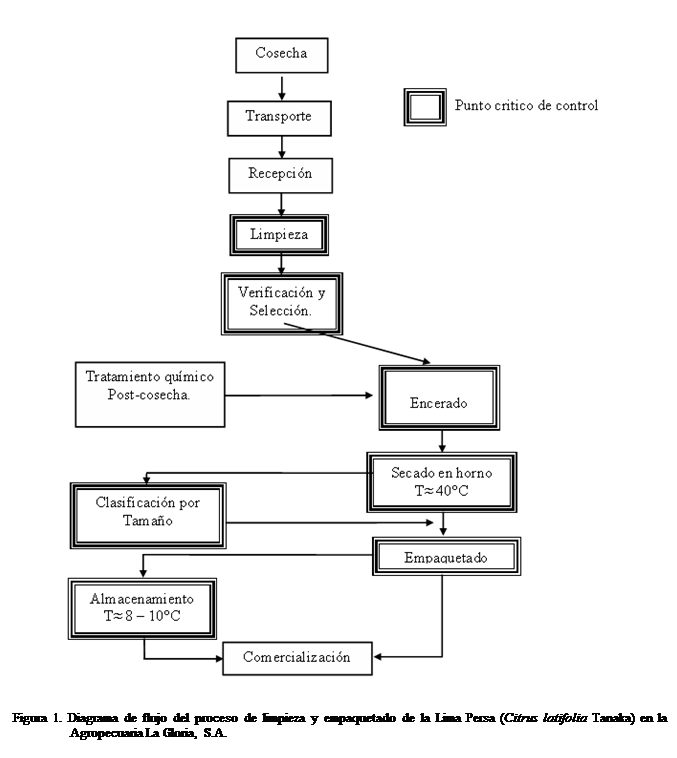

Monagas. Se definió el diagrama de flujo del proceso y empacado del fruto de

lima, estableciéndose los agentes o peligros, se determinaron los puntos

críticos a controlar a través de medidas preventivas y de vigilancia.

Palabras claves:

Lima, Riesgos, Puntos Críticos

ABSTRACT

Hazard analysis and

control of critical

points (HACCP) is the

preventive system based on a systematic definition of critical points along the

stages of fruits processing. This HACCP was performad

in a facility, producer and exporter of Tahití lime,

located in the town of

Key words: Lime, risks, critical points.

INTRODUCCION

El

nivel de calidad de los productos en el área agrícola es un patrón que define el

libre acceso y distribución a mercados nacionales e internacionales,

especialmente cuando se trata de productos perecederos en donde las exigencias

de los consumidores finales y comportamiento al momento de adquirir un producto

hacen que la manipulación y producción dentro de una empresa se lleve a cabo a

través de parámetros de higiene cada vez más estrictos. Por lo tanto se deben

hacer cumplir las normas existentes que mejoran la calidad de los productos

agrícolas para satisfacer las necesidades de los consumidores.

En los últimos años se han presentado algunos inconvenientes

dirigidos en frutas frescas causados por distintos factores, como los

microbiológicos hasta la presencia de cuerpos extraños (residuos vegetales,

presencia de metales, entre otros); por tal motivo es de suma importancia la

implantación de una guía que garantice la calidad e inocuidad de los productos agrícolas durante su

procesado y manipulación en centrales frutícolas.

Siendo el análisis de riesgos y control de puntos críticos,

cuyas siglas en ingles son HACCP (Hazard Analisis Critical Control Points), un sistema de identificación de riesgos y

aplicación de medidas preventivas para el control de puntos críticos en todas

las etapas del procesado de frutas y otros alimentos. Este sistema garantiza la

inocuidad y un alto nivel de calidad de los productos en centrales frutícolas,

además de permitir el completo aprovechamiento de la materia prima y detectar

los posibles inconvenientes que surjan acompañados de una solución inmediata durante

el manejo poscosecha.

El Plan HACCP o ARCPC

se trata de una gestión encaminada a identificar los riesgos significativos

con relación a la seguridad alimentaría, específicos

de un producto alimenticio, así como a evaluar y establecer las medidas preventivas

que permitan controlarlos (Hyginov, 2000). El HACCP

debe considerarse como un sistema de calidad, una práctica razonada, organizada

y sistemática, dirigido a proporcionar la confianza necesaria de que un

producto alimenticio satisfará las exigencias de seguridad y salubridad

esperadas (Garcia, 1999).

Inicialmente el sistema HACCP fue desarrollado durante los

primeros días de los viajes espaciales tripulados de los Estados Unidos de

Norte-América, como un sistema para la seguridad microbiológica, dado que era

vital garantizar que los alimentos de los astronautas fueran seguros (Mortimore y Wallace, 2001).

En aquella época, la mayoría de los sistemas de seguridad alimentaría y el control de calidad se basaban en el

análisis del producto final, pero se observó que solo se podía garantizar

completamente la seguridad si se analizaba el cien por ciento de los productos,

un método que obviamente no funcionaba dado que supone la destrucción de toda

la producción. Sin embargo, se vio claro que se necesitaba un sistema

preventivo que proporcionase un alto nivel de garantías sobre la seguridad de

los alimentos de este modo nació el HACCP, siendo la compañía Pillsbury conjuntamente con

Este es un sistema probado, que aplicado correctamente,

garantiza que la seguridad de los alimentos sea eficazmente gestionada. Permite

centrarse en la seguridad del producto como prioridad más importante,

planificando todas las acciones necesarias para corregir cualquier defecto y

obtener de alguna manera alimentos inocuos.

Dado que el HACCP es un sistema reconocido y eficaz,

proporciona en los clientes la confianza en la seguridad del proceso e indica

que la empresa que lo aplica es profesional y toma en serio sus

responsabilidades. Cuando se implanta el HACCP, es necesario que se impliquen

personas pertenecientes a diferentes estamentos dentro de la empresa, este

hecho garantiza que todo el mundo tiene el mismo objetivo fundamental, que es

producir alimentos seguros. Este objetivo es difícil de conseguir de otro modo en el mundo real, en el que la

presión proveniente de diferentes áreas es constante, por ejemplo presiones

comerciales/ clientes, desarrollo de la marca, rentabilidad, desarrollo de

nuevos productos, seguridad y salud, aspectos ecológicos y ambientales, entre

otros.

Este es un sistema que consta de siete principios básicos

que esbozan como establecer, implementar y mantener un plan HACCP para el

proceso sometido a estudio. Dichos principios gozan de reconocimiento

internacional y han sido publicados de modo detallado por la comisión del Codex

Alimentarius (Mortimore y

Wallace, 2001) y el Comité Asesor Nacional sobre Criterios Microbiológicos en

Alimentos (Mortimore y Wallace, 2001):

1.

Realizar un

análisis de riesgos: Preparar una lista con las etapas del proceso, identificar

donde pueden aparecer riesgos significativos y describir las medidas de

control.

2.

Identificar los puntos

críticos de control (PCC): Una vez descritos todos los peligros y sus medidas

preventivas, el equipo HACCP establece cuales son los puntos de control que son

críticos a la hora de garantizar la seguridad del producto.

3.

Establecer los

límites críticos: De las medidas preventivas asociadas con cada punto crítico

de control identificado. Los límites críticos marcan la diferencia entre

producto seguro o inseguro en los punto crítico de control.

4.

Establecer un

sistema de vigilancia en los puntos críticos de control: El equipo HACCP tiene

que especificar los requisitos de la vigilancia para gestionar los puntos

críticos de control dentro de sus límites críticos. Esta conlleva la definición

de las acciones de vigilancia junto con la frecuencia de la misma y establecer

quién es el responsable.

5.

Establecer las

acciones correctoras a realizar cuando el sistema de vigilancia detecta que un

punto crítico de control no se encuentra bajo control: Es necesario especificar

las acciones correctoras y quién es responsable de llevarlas a cabo.

6.

Establecer el

procedimiento de verificación encaminado a confirmar que el sistema HACCP

funciona correctamente: Se deben desarrollar los procedimientos de verificación

para mantener el sistema HACCP y garantizar que sigue funcionando eficazmente.

7.

Crear el sistema

de documentación relativo a todos los procedimientos y registros apropiados

para estos principios y su aplicación: Hay que guardar los registros que

demuestran que el HACCP funciona de modo controlado y que se tomaron las acciones

correctoras apropiadas en caso de cualquier desviación fuera de los límites

críticos.

Los factores o criterios que constituyen los límites

críticos están relacionados con el tipo de peligro que va a ser controlado por

el punto crítico de control (PCC) y la medida de control específica. Pueden ser

números, bien un valor mínimo o máximo para un criterio determinado, pero nunca

un rango de valores.

Los límites críticos deben ser claros, objetivos, medibles y

registrables (Sancho, et al, 1996):

Límites químicos: estos

límites pueden tener relación con la aparición de peligros químicos en el

producto y sus ingredientes o en el control de peligros microbiológicos por

medio de la formulación y los factores intrínsecos, por ejemplo: el nivel

máximo aceptable de micotoxinas, pH, sal, aw, entre otros.

Límites físicos: estos están

relacionados con la tolerancia para los peligros físicos o materias extrañas;

sin embargo también pueden tener que ver con el control de los peligros

microbiológicos, en los casos en que la supervivencia o muerte de los

microorganismos sea gobernada por parámetros físicos. Algunos ejemplos de

factores asociados con límites físicos serian: la ausencia de metales,

temperatura y tiempo.

Límites microbiológicos: solo

pueden ser vigilados por medio del crecimiento del organismo en cuestión, en el

laboratorio, proceso para el que son necesarios varios días. Por lo tanto la

vigilancia de los límites microbiológicos no permite actuar inmediatamente

cuando el proceso se desvía; sin embargo existen métodos microbiológicos

rápidos como es el caso de la bioluminiscencia por ATP que puede valorar la

eficacia de la limpieza, y las técnicas basadas en la reacción en cadena de la

polimerasa, que es posible que en un futuro próximo se utilice para muchas

aplicaciones.

Con la finalidad de determinar las posibles causas que

puedan inducir al deterioro o disminución del tiempo de vida útil de productos

frutícolas, se aplicó de forma cualitativa un análisis de riesgos y control de untos críticos (HACCP) a una central frutícola

(Agropecuaria

MATERIALES Y MÉTODOS

Para llevar a cabo el análisis de riegos y control de puntos críticos

(HACCP), se procedió a:

1. Definir el ámbito de

aplicación: de acuerdo con el tipo de producto (fruta, producto perecedero), en

esta empresa se consideraron riesgos de tipo biológico, químico y físico

controlándose estos desde la cosecha del fruto pasando por el procesado y

manipulación hasta su expedición. Describir el producto: la descripción de este

producto se amplia con más detalle en la sección de

marco teórico.

2. Uso esperado del producto:

la lima Persa puede ser consumida como aperitivo, jugo concentrado o diluido,

para el público en general.

3. Elaboración del diagrama de

flujo del proceso: para la elaboración de este diagrama de flujo se visitó el

campo o plantación para observar la forma

y acciones tomadas por los operarios durante la cosecha y transporte hacia la

planta procesadora.

4. Una vez estando en la

procesadora se siguieron todas las etapas de forma cualitativa desde la

recepción de la materia prima hasta su expedición como se muestra en

5. Verificación “in situ” del

diagrama de flujo: este diagrama fue verificado y corregido por el supervisor

de planta de la empresa.

6.

Identificación de

riesgos asociados con cada etapa y medidas preventivas: con la ayuda del

diagrama de flujo del proceso se procedió a realizar el análisis, enumerándose

todos los posibles riesgos de tipo biológico, químico o físico, que pudieran

estar presentes en cada una de las etapas, tomándose en cuenta para su

inclusión que deben ser de tal naturaleza que su eliminación o reducción a

niveles aceptables sea esencial para la producción de alimentos inocuos.

7.

Posteriormente se

adoptaron medidas preventivas fáciles de aplicar para cada uno de los riesgos.

8.

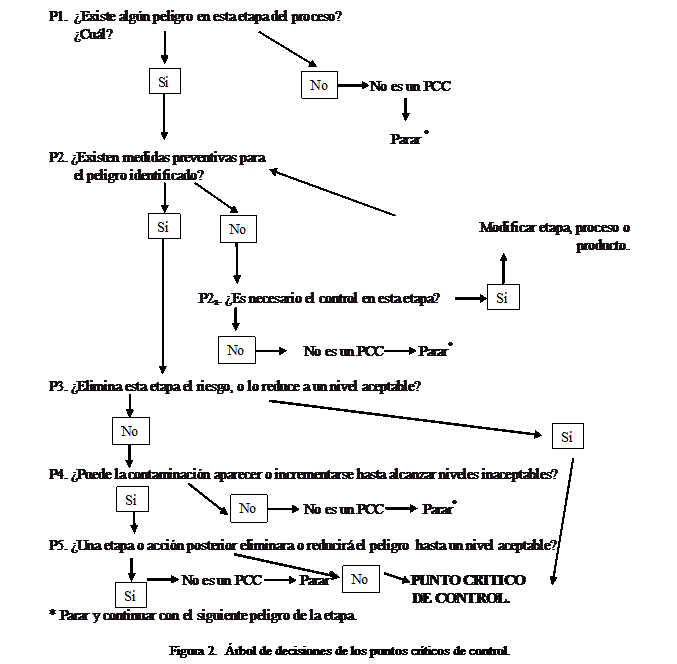

Identificación de

los puntos críticos de control (PCC): para la identificación de los PCC se

utilizó para mayor facilidad y confiabilidad el árbol de decisiones (Figura 2),

aplicándose este para cada uno de los riesgos enumerados y estableciéndose si

era o no un PCC. (Cuadro 1)

9.

Establecimiento

de límites críticos: una vez identificados los PCC se procedió a establecer los

límites críticos correspondientes a cada PCC, que separa lo aceptable de lo no

aceptable. Estos se determinaron mediante parámetros observables y medibles, y

con la ayuda de revisión bibliográfica.

10.

Establecimiento

de sistemas de vigilancia: en esta fase se analizó la implantación de

observadores, así como la medición química de sustancias y otros factores como

la temperatura, con la finalidad de detectar la posible desviación de los

límites críticos en cada etapa del proceso productivo.

11.

Acciones

correctoras: una vez establecidos los límites críticos conjuntamente con el

sistema de vigilancia fue necesario establecer acciones correctoras en caso de que

algún factor tienda a superar los límites críticos o que exista desviación en

algunos de los puntos críticos de control, para así poder actuar inmediatamente

de ocurrir tal hecho.

|

Cuadro 1. Árbol de decisiones de los puntos críticos de

control (PCC) para el procesado de |

|||||||

|

Etapa del proceso |

P1 |

P2 |

P2a |

P3 |

P4 |

P5 |

¿PCC? Si/No |

|

Cosecha |

Si |

Si |

- |

No |

Si |

Si |

No |

|

Transporte |

Si |

Si |

- |

No |

Si |

Si |

No |

|

Recepción |

Si |

Si |

- |

No |

No |

- |

No |

|

Limpieza. |

Si |

Si |

- |

Si |

- |

- |

Si |

|

Si |

Si |

- |

No |

Si |

Si |

No |

|

|

Verificación y Selección |

Si |

Si |

- |

Si |

- |

- |

Si |

|

Encerado |

Si |

Si |

- |

Si |

- |

- |

Si |

|

Secado en horno T≈

|

Si |

Si |

- |

No |

Si |

No |

Si |

|

Clasificación por tamaño (mecánica) |

Si |

Si |

- |

No |

Si |

No |

Si |

|

Empaquetado |

Si |

Si |

- |

No |

Si |

Si |

No |

|

Si |

Si |

- |

No |

Si |

No |

Si |

|

|

Almacenamiento T≈ 8 – |

Si |

Si |

- |

No |

No |

- |

No |

|

Si |

Si |

- |

Si |

- |

- |

Si |

|

|

Comercialización |

Si |

Si |

- |

No |

Si |

Si |

No |

RESULTADOS Y DISCUSIÓN

A continuación se presentan los resultados

obtenidos de la aplicación del sistema HACCP durante el procesado de

El análisis de riesgos y control de puntos

críticos presentó resultados cualitativos que condujeron a la identificación de

distintos tipos de riesgos, desde biológicos hasta la implantación de físicos

(ver resultados), para cada una de las etapas del proceso de manipulación y

empaquetado de

|

Cuadro

2. Análisis de riesgos y medidas

preventivas para el procesado de |

||

|

Etapa del proceso |

Riesgos

y fuente |

Medidas

preventivas |

|

Cosecha |

B: Contaminación con

hongos y S. aureus |

Tomar los frutos

utilizando guantes y colocarlos directamente en las cajas de cosecha. |

|

Transporte |

B: Contaminación con organismos

patógenos generalmente hongos. |

Una vez estando los

frutos en el transporte cubrirlos con un manto de tal forma que evite el

contacto con el polvo y otros residuos. |

|

Recepción |

B: Fruto contaminado

con organismos patógenos. |

Cumplimiento de prácticas

higiénicas durante la cosecha y transporte del fruto. |

|

Limpieza |

F: Presencia de

residuos sólidos difíciles de eliminar. |

Eliminar manualmente

residuos restantes. |

|

B: Presencia de

organismos patógenos. |

Reducir la contaminación

durante la recolección del fruto con el uso de guantes. |

|

|

Verificación

y Selección |

B: Contaminación

microbiológica con S. aureus por

parte de los operarios. |

Dictar cursos de capacitación

al personal sobre normas higiénicas durante la manipulación de alimentos. Utilizar guantes y

vestimenta adecuada. |

|

Encerado |

B: Contaminación

microbiana debido a una mala cobertura del fruto con cera líquida. |

Realizar una

constante verificación de eficiencia de encerado. |

|

Secado

en horno T≈ |

F: fragmentos y

residuos de metal proveniente del desgaste de los rodillos giratorios. |

Mantenimiento

secuencial de los rodillos giratorios transportadores. |

|

Clasificación

por tamaño (mecánica). |

B: Contaminación

microbiológica generalmente hongos. |

Higiene de los

cajones de clasificación. |

|

Empaquetado |

B: Contaminación por S. aureus

por parte del personal manipulador. |

Cumplimiento de normas

higiénicas, utilizar guantes y vestimenta adecuada durante el empaquetado. |

|

B: Contaminación

adicional por contacto del fruto con el piso. |

Evitar caídas del

fruto al piso durante su introducción al empaque. |

|

|

Almacenamiento T≈

8 – |

B Crecimiento de

patógenos. |

Higiene del

refrigerador. |

|

B: Pudrición por

aumento en maduración fisiológica debido a altas temperaturas. |

Mantenimiento de

temperatura correcta de refrigeración. |

|

|

Comercialización |

F: Daños a la fruta por

incorrecta manipulación. |

Implementar medidas

de correcta manipulación a los operarios. |

|

B: Desarrollo

microbiano por elevadas temperaturas. |

Mantenimiento de

temperatura adecuada durante su distribución. |

|

|

B:

Biológico, F: Físico |

||

En cuanto al establecimiento de riesgos

químicos se puede afirmar que son inexistentes al no haber contacto alguno de

productos frutícolas con algún agente o sustancia química (desinfectantes, plaguicidas,

fungicidas, entre otros), por lo tanto se debe descartar cualquier

contaminación del fruto con un agente químico en el interior de la planta

procesadora y que pueda afectar la salubridad e inocuidad del producto. Sin

embargo hay que tomar en cuenta que este producto si puede ser alterado por la

posible adición de restos químicos tóxicos, una vez que es distribuido y

dependiendo de las condiciones de almacenamiento.

Los puntos críticos de control (PCC)

establecidos en este análisis fueron determinados con la aplicación del árbol

de decisiones (Figura 2) resultando de esta manera un total de siete (7) PCC,

incluidos en diversas etapas del proceso de manipulación y empaquetado de

CONCLUSIONES

ü

Los riesgos que

se pueden considerar como un peligro durante el procesado de

ü

Los límites

críticos establecidos como ausentes (en las etapas de limpieza, secado en

horno, clasificación por tamaño y empaquetado) se deben hacer cumplir a

cabalidad, evitando así una posible desviación para garantizar la inocuidad del

producto.

ü

El límite máximo

de S. aureus permitido

en los alimentos es de 103 NMP/g, por lo tanto se deben tomar en

cuenta las medidas necesarias para reducir la contaminación con este

microorganismo para impedir la desviación en este punto crítico.

ü

La temperatura de

almacenamiento es un factor de suma importancia en la conservación de

ü

El personal

manipulador que labora en esta empresa no pone en práctica alguna norma de

higiene y saneamiento industrial durante el procesado del fruto, lo cual se

evidencia por la falta de vestimenta adecuada, utilización de guantes en la

manipulación y otros implementos necesarios que contribuyen a la inocuidad del

fruto.

LITERATURA CITADA

Adams, M. R. y M. O. Moss. 1997. Microbiología

de los alimentos. Acribia,

S. A. Zaragoza- España. P.464.

Cañizares, A. 2000. Descripción morfológica de

Comité Venezolano

de Normas Industriales (COVENIN).

1989. Aislamiento y recuento de Staphylococcus aureus.

1292-89.

García, J. L. 1999. Calidad Alimentaria:

Riesgos y Controles

en

Hyginov,

C. 2000. Elaboración de vinos: Introducción

al HACCP y

al Control de los Defectos. Acribia, S. A. Zaragoza- España. P.99.

Meyer, M. 1999. Control de Calidad

de productos Agropecuarios. Trillas. México. p.102.

Mortimore, S. y

C. Wallace. 2001. HACCP:

Enfoque Práctico. Acribia, S. A. Zaragoza- España. P.427.

Sancho, J.; E. Bota y J. De Castro. 1996. Autodiagnóstico de la

calidad higiénica en las instalaciones

agroalimentarias. Mundi - Prensa. Barcelona.

España. p.126.

Usall, J.

1999. Análisis de Riesgos control de Puntos Críticos en centrales

Hortofrutícolas. Unetal de Patología. Área de Poscotilla. UdL –IRTA. Catalunya.

Página diseñada por Prof. Jesús Rafael Méndez Natera

TABLA DE CONTENIDO DE LA REVISTA

CIENTÍFICA UDO AGRÍCOLA